دستورالعمل تست جوش WPS

ارائه خدمات دستورالعمل تست جوش WPS

- تاييد صلاحيت جوشکاران

- بازرسي فنی و نظارت عاليه

- تست و تأیید مواد مصرفی جوش

- آموزش، مشاوره و استقرار ISO 3834

- تهیه دستورالعمل های جوشکاری (WPS)

- تأیید دستورالعمل های جوشکاری (PQR)

- بازرسی جوش و آزمایشات غیر مخرب (NDT)

| شرح خدمات | مبلغ واحد (تومان) |

|---|---|

| آزمایش التراسونیک (UT) به ازای هر روز | ۱۳,۵۰۰,۰۰۰ تومان |

نمایش جزئیاتآزمایش التراسونیک (UT) به ازای هر اینچ قطر ۱۳۵,۰۰۰ تومانآزمایش التراسونیک (UT) به ازای هر متر طول ۹۰۰,۰۰۰ تومان آزمایش التراسونیک (UT) به ازای هر متر مربع ۱,۱۲۵,۰۰۰ تومان (حداقل سفارش معادل ۱۵ متر طول / ۱۰۰ اینچ قطر / ۱۲ مترمربع می باشد) |

|

| ضخامت سنجی به روش (UT) به ازای هر روز | ۹,۰۰۰,۰۰۰ تومان |

نمایش جزئیاتضخامت سنجی به روش (UT) به ازای هر نقطه ۶۰,۰۰۰ تومان(حداقل سفارش معادل ۱۵۰ نقطه می باشد) |

|

| آزمایش مایعات نافذ (PT) به ازای هر روز | ۱۰,۵۰۰,۰۰۰ تومان |

نمایش جزئیاتآزمایش مایعات نافذ (PT) به ازای هر اینچ قطر ۱۰۵,۰۰۰ تومانآزمایش مایعات نافذ (PT) به ازای هر متر طول ۷۰۰,۰۰۰ تومان آزمایش مایعات نافذ (PT) به ازای هر متر مربع ۳,۵۰۰,۰۰۰ تومان (حداقل سفارش معادل ۱۵ متر طول / ۱۰۰ اینچ قطر / ۴ مترمربع می باشد) |

|

| آزمایش ذرات مغناطیسی (MT) به ازای هر روز | ۱۰,۵۰۰,۰۰۰ تومان |

نمایش جزئیاتآزمایش ذرات مغناطیسی (MT) به ازای هر اینچ قطر ۱۰۵,۰۰۰ تومانآزمایش ذرات مغناطیسی (MT) به ازای هر متر طول ۷۰۰,۰۰۰ تومان آزمایش ذرات مغناطیسی (MT) به ازای هر متر مربع ۳,۵۰۰,۰۰۰ تومان (حداقل سفارش معادل ۱۵ متر طول / ۱۰۰ اینچ قطر / ۴ مترمربع می باشد) |

|

| آزمایش چشمی (VT) به ازای هر روز (معادل ۴ ساعت کار کارگاهی و ۴ ساعت گزارش نویسی می باشد) | ۹,۰۰۰,۰۰۰ تومان |

نمایش توضیحاتتوضیحات : |

|

چرا دستورالعمل تست جوش الزامی است؟

همانطور که می دانید، در مبحث دهم مقررات ملی ساختمان و آیین نامه ۲۸۰۰ (طراحی ساختمان ها در برابر زلزله) به وضوح آمده است که جهت ساخت سازه های فلزی می بایست از جوشکار ماهر استفاده نمود و جوش های اجرا شده نیز تست و بازرسی شوند.

لذا امکان دست یابی به یک جوش ایده آل با خواص مکانیکی مورد انتظار دست یافتنی نیست، مگر با رعایت الزامات آیین نامه ای و استانداردی مربوطه (نظیر ابعاد، پروفایل و سالم بودن ظاهر و باطن جوش). این الزامات تنها از طریق بازرسی، کنترل و آزمایش عملیات جوشکاری بدست می آید.

بازرسی جوش به سه مرحله قبل از ساخت ، حین ساخت و بعد از ساخت تقسیم می شود که بر اساس آیین نامه هایی نظیر انجمن جوش امریکا و آیین نامه سازمان نظام مهندسی ساختمانی ایران می باشد.

کاربرد آزمونهای غیر مخرب (NDT)

آزمونهای غیرمخرب به مجموعه ای از روشهای ارزیابی قطعات گفته می شود که هیچ گونه آسیب یا تغییری در قطعه ایجاد نکند. آزمونهای غیرمخرب دارای کاربرد وسیعی در صنایع هستند. از آن جمله میتوان موارد زیر را ذکر کرد:

- هوانوردی

- صنعت برق

- خودروسازی

- مهندسی عمران

- صنایع نفت و گاز

- شبکههای انتقال آب

- و غیره

عیوب قابل تشخیص با NDT

| 1- عیوب ناشی از مواد اولیه | 1- جدایش 2- ناخالصی 3- آخالهای سرباره 4- تخلخل های گازی 5- تخلخل های انقباضی |

| 2- عیوب ناشی از روش ساخت | 1- شکل دادن 2- جوشکاری 3- ماشینکاری 4- متالورژی پودر 5- عملیات حرارتی |

| 3- عیوب ناشی از کارکرد | 1- خزش 2- سایش 3- خستگی 4- خوردگی 5- خوردگی تنشی 6- ناپایداری حرارتی |

| 4- عیوب ناشی از مونتاژ قطعات | 1- مونتاژ نادرست 2- قطعات جا افتاده 3- ترک ناشی از تنش اضافی 4- عیوب ناشی از جوشکاری اضافی |

انواع آزمونهای غیر مخرب (NDT)

در این بخش متداول ترین روش های مورد استفاده در آزمون های غیرمخرب معرفی می شوند.

آزمون چشمی (Visual Testing or VT)

بازرسی چشمی (VT) به روش بازرسی قطعات با استفاده از چشم مسلح یا غیر مسلح گفته می شود. این روش ساده ترین، متداول ترین و مهم ترین نوع بازرسی غیر مخرب است که اغلب اولین مرحله در آزمایش و بررسی قطعه به حساب می آید. تمامی عیوب سطحی اعم از ترک، انحرافات در اندازه قطعه، تخلخل سطحی و… که در معرض دید قرار دارند را می توان به وسیله این بازرسی تشخیص داد. عواملی مانند شدت و نوع نور محیط، شرایط سطح قطعه و تمیزکاری قطعه در بازرسی ویژوال یا بصری اهمیت زیادی دارند. امروزه در تمامی صنایع، این روش تست غیر مخرب می تواند مبنای برنامه ریزی ها برای بازرسی های بعدی و انتخاب نوع آن ها باشد.

آزمون مایع نافذ (Liquid Penetrant Testing or PT)

روش بازرسی با مایعات نافذ (PT) برای آشکارسازی نقص هایی که سبب ناپیوستگی سطح کار شده اند، به کار می رود. اساس این روش مبتنی بر جذب مایع به درون نقص است و بدین ترتیب پس از ظهور، تمام شکستگی های سطحی با چشم دیده خواهند شد. امروزه از این تست NDT برای تعیین نقص هایی مانند ترک، تخلخل سطحی و روی هم افتادگی برای بسیاری از قطعات استفاده می شود. این روش تقریباً برای همه قطعات، اعم از قطعات بزرگ و کوچک، با شکل هایی ساده و پیچیده قابل استفاده است.

آزمون ذرات مغناطیسی (Magnetized Testing or MT)

بازرسی با ذرات مغناطیسی (MT) روشی حساس برای تعیین مکان نقص های سطحی و برخی نقص های زیر سطحی در مواد فرومغناطیس است. هنگامی که قطعه فرومغناطیس، مغناطیسی می شود، ناپیوستگی های مغناطیسی غیر موازی با جهت میدان نشت میدان مغناطیسی را به وجود می آورند. این میدان نشتی در سطح و بالای قطعه مغناطیسی شده قرار دارد و آن را با استفاده از ذرات مغناطیسی می توان مشاهده کرد. ذرات خشک یا تر معلق در مایع بر روی سطح قطعه باعث تجمع ذرات مغناطیسی در محل ناپیوستگی می شوند. این روش تست غیر مخرب نیز به طور گسترده در صنایع در حال بهره گیری است.

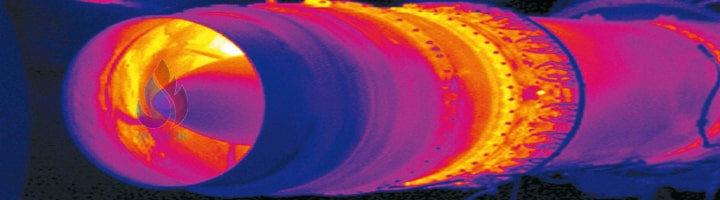

آزمون فراصوتی (Ultrasonic Testing or UT)

آزمون آلتراسونیک یا (UT) از روش های غیر مخرب است که در بازرسی انواع قطعات به خصوص قطعات جوشکاری شده بسیار پرکاربرد است. این تست در تمامی صنایع بزرگ و برای بازرسی قطعات ریخته گری، اتصالات جوش و موارد گوناگونی استفاده می شود. از این آزمون برای تشخیص عیوب داخلی قطعات نظیر ترک ها، عیوب انقباضی و حفرات استفاده می شود. در این روش، امواج فراصوت با بسامد بالا توسط یک مولد صوتی بر روی قطعه مورد آزمایش هدایت می شود. این امواج پس از برخورد به عیوب سطحی و زیرسطحی ماده بازتاب پیدا می کند. امواج بازتاب شده توسط یک مولد صوتی دریافت شده و به پالس های الکتریکی تبدیل می شوند. در نهایت این پالس ها به صورت یک سیگنال بر روی صفحه نمایش ظاهر می گردند. اپراتور با بررسی این سیگنال ها می تواند به اطلاعات مختلفی از قبیل مکان، عمق، ابعاد و نوع عیب بر روی قطعه پی ببرد.

آزمون رادیوگرافی (Radiography Testing or RT)

اصل اساسی در بازرسی پرتونگاری یا RT قرار گرفتن جسم مورد بررسی در مسیر تابش پرتو ایکس یا گاما است. مقداری پرتو به وسیله جسم جذب می شود و مقداری از آن از جسم می گذرد و به فیلم برخورد می کند. در نتیجه برخورد پرتو به فیلم تصویر ایجاد می شود. اگر جسم حاوی نقصی باشد که توان جذب متفاوتی نسبت به ماده جسم داشته باشد، مقدار پرتو گسیل شده از جسم در ناحیه زیر نقص، نسبت به پرتو گسیل شده از ناحیه های مجاور بدون نقص، متفاوت خواهد بود. هنگامی که فیلم ظاهر می شود، سطحی با چگالی تصویر متفاوت نشان می دهد که بیانگر وجود ترک در ماده است. با این روش تست NDT ، همه انواع عیوب را می توان مشاهده و مستندسازی کرد.

کد ها و استانداردهای لازم جهت دستورالعمل تست جوش

- کمیته استاندارد اروپا (CEN)

- موسسه آمریکایی پترولیوم (API)

- انجمن جوشکاری آمریکا (AWS)

- سازمان بین المللی استاندارد (ISO)

- دستورالعمل تجهیزات فشار اروپا (PED)

- انجمن مهندسان مکانیک آمریکا (ASME)

- شورای ملی بازرسان دیگ بخار و فشار (NBBI)

- ASTM بین المللی( انجمن آزمایش و مواد آمریکا)

- انجمن آمریکا برای آزمایشات غیرمخرب (ASNT)

نهادهای معتبر برای آموزش

- The Welding Institute (TWI)

- American Petroleum Institute (API)

- Natural Resources Canada (NRCan)

- International Standards Organization (ISO)

- British Institute of Non-Destructive Testing (BINDT)

- ( American Society for Nondestructive Testing ( ASNT

کنترل کیفیت و بازرسی

طبق طبقه بندی استانداردهای مدیریت کیفیت (ایزو ۹۰۰۰) جوشکاری جزء فرایندهای ویژه طبقه بندی شده است که این نشان دهنده این است که برای کنترل کیفیت و تضمین کیفیت این فرایند ویژه می باید پیش بینی های خاصی انجام داد. به این منظور پیش از عملیات جوشکاری تمام پارامترها دخیل در فرایند شامل مواد اولیه (آلیاژها)، دستگاه و تنظیمات آن، مواد مصرفی و جوشکار بر طبق استاندارد (ایزو ۳۸۳۴) مورد ارزیابی و بررسی و تأیید قرار میگیرند.

عیوب جوش

امروزه به زحمت می توان سازه ای را یافت که در آن از جوشکاری استفاده نشده باشد. دلایل گوناگونی می توان برای این امر برشمرد که شاید یکی از اصلی ترین آنها، اقتصادی بودن این روش به دلیل نرخ اتصال بالاتر آن باشد. اتصالات جوشی در کنار مزایای فراوان دارای معایبی نیز هستند که نیاز آنها به بازرسی و آزمون توسط اشخاص دارای صلاحیت های مربوطه به منظور اطمینان از رعایت الزامات کیفی یکی از آنها است. نیاز اتصالات جوشی به بازرسی و آزمون به دلیل وجود ناپیوستگی در جوش و لزوم بررسی های اولیه و حین خدمت این ناپیوستگی ها می باشد.

ناپیوستگی جوش و عیوب جوش

بروز هرگونه انقطاع در ساختار فلز جوش را ناپیوستگی جوش گویند. از این منظر تمامی جوش های ذوبی دارای ناپیوستگی هایی در مقیاس میکروسکوپی می باشند. اما آنچه یک ناپیوستگی را خطرناک می سازد، افزایش پتانسیل تاثیرگذاری منفی آن بر خواص مورد انتظار جوش است. به عنوان نمونه در ناپیوستگی های ساختاری جوش، چنانچه ابعاد ناپیوستگی و یا فراوانی آنها در سطح یا حجم مشخصی از جوش بیش از مقدار معینی باشد، احتمال بروز کاهش قابل ملاحظه در استحکام اتصال افزایش یافته و بنابراین می بایست جهت ترمیم و تعمیر جوش اقدام نمود. با این توضیح عیوب جوش به آن گروه از ناپیوستگی های جوش گفته می شود که پتانسیل تاثیرگذاری منفی بالایی بر هر یک از خواص مورد انتظار جوش دارند.

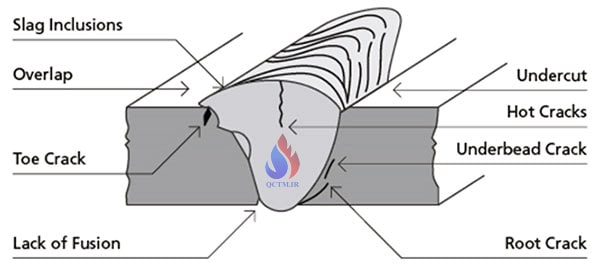

انواع عیوب جوش (Weld Defects)

تصمیم گیری در رابطه با لزوم یا عدم لزوم تعمیر عیوب جوشکاری پرمسئولیت و هزینه زا است که می بایست بر اساس مراجع مهندسی تصمیم گیری انجام گیرد. بنابراین مهندس، بازرس و آزمونگر جوش می بایست از الزامات و مراجع مهندسی مربوطه اطلاع داشته باشد.

انواع عیوب جوش

- عیوب ساختاری جوش

- عیوبی که پیوستگی ساختاری جوش را به شکل قابل ملاحظه ای متاثر نموده و ابعاد یا فراوانی آنها در سطح یا حجم مشخصی از جوش بیش از مقادیر مندرج در مراجع مهندسی (مقررات، استانداردها، نضامنامه ها و …) باشند، به عنوان عیوب ساختاری جوش شناخته می شوند. به عنوان مثال می توان ترک جوش یا تخلخل اشاره نمود.

- عیوب خواصی جوش

- رخداد نقصان در هر یک از خواص اتصال جوشی بدون هرگونه علائم ظاهری را گویند. به عنوان نمونه می توان به کاهش مقاومت در برابر خوردگی در اتصالات جوشی از جنس فولاد زنگ نزن اشاره نمود.

- عیوب ابعادی جوش

- از مهمترین عیوب ابعادی، اعوجاج حاصل از جوشکاری در اتصال، مجموعه و سازه جوشی می باشد.

عیوب جوشی را همچنین می توان به دو گروه کلی عیوب خطی و عیوب حجمی طبقه بندی نمود. برخی از عیوب جوش از جمله ترک ها (Cracks) در گروه عیوب خطی و بعضی دیگر از عیوب جوش از جمله تخلخل یا حفره گازی (Porosity) در گروه عیوب حجمی قرار می گیرند. به عنوان معیاری کلی، عیوبی که دارای لبه تیز بوده و در سطح فلز جوش قرار دارند، از پتانسیل تاثیرگذاری تخریبی بالاتری برخوردار هستند و نیازمند توجه و اقدامات اصلاحی بیشتری می باشند.

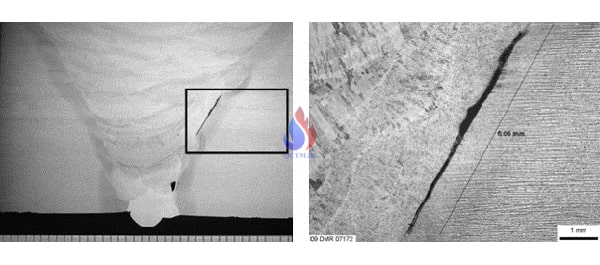

ترک (Cracks)

در میان عیوب جوش، ترک خطرناکترین آنها محسوب می شود و دارای پتانسیل فراوانی جهت تاثیرگذاری منفی بر خواص و عملکرد اتصال و ساختار جوشکاری شده حین خدمت (In Service) است. ترک های جوشی به اشکال گوناگون طبقه بندی می شوند که از جمله آنها از دیدگاه نوع، محل و ابعاد از دیدگاه های گوناگون به اشکال مختلف طبقه بندی می شوند:

- از دیدگاه نوع ترک

- ترک های جوشی دارای انواع مختلفی هستند که از جمله آنها می توان به ترک سرد، ترک گرم، ترک بازگرمی و … اشاره نمود. نوع ترک بستگی فراوانی با عامل ایجادکننده آن دارد.

- از دیدگاه محل رخداد ترک

- ترک های جوشی می توانند در فلز جوش (Weld Metal) و یا منطقه متاثر از حرارت (Heat Affected Zone – HAZ) رخ داده و نیز می توانند راستایی موازی با و یا متقاطع با جوش داشته باشند.

- از دیدگاه ابعاد ترک

- ترک های جوشی می توانند ابعادی بزرگ و قابل مشاهده با چشم غیر مسلح تا ابعادی میکروسکوپی داشته باشد.

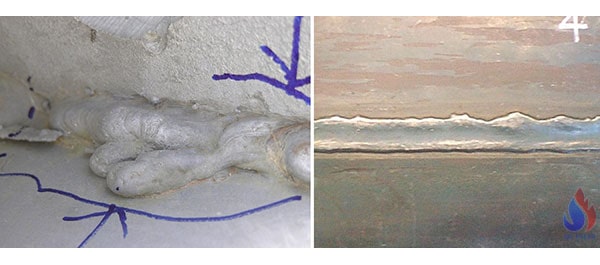

تخلخل (Porosity)

حبس شدن گاز در فلز جوش به هنگام انجماد باعث ایجاد تخلخل یا حفره گازی می گردد. تخلخل دارای اشکال مختلفی است. آنها اغلب کروی بوده و با فراوانی مختلفی در فلز جوش ایجاد می شوند، هرچند که به شکل غیرکروی نیز حادث می شوند.

ناخالصی سرباره ای (Slag Inclusion)

در برخی از فرایندهای جوشکاری الکترود دستی (SMAW)، زیرپودری (SAW) و نوعی از توپودری (FCAW) که حفاظت از حوضچه مذاب بر عهده دود و گاز حاصل از سوختن پودر جوش می باشد، سرباره ای بر روی حوضچه مذاب شکل می گیرد که می بایست پیش از ایجاد پاس جوش بعدی به روش های مختلف برداشته شود. چنانچه بخشی از سرباره مذکور در فلز جوش باقی بماند، منجر به ایجاد عیب ناخالصی سرباره ای گردد.

ناخالصی تنگستن (Tungsten inclusion)

در فرایند جوشکاری قوس الکتریکی با الکترود تنگستنی (GTAW) که با نام فرایند جوشکاری آرگون نیز شناخته می شود، گاه قسمتی از الکترود تنگستنی ذوب شده و به درون حوضچه مذاب می افتد که منجر به ایجاد عیبی به نام ناخالصی تنگستن می گردد.

نفوذ ناقص (Lack of Penetration – LOP)

عدم نفوذ جوش در تمامی سطح مقطع اتصال جوشی نفوذ کامل (Complete Joint Penetration – CJP) را عیب نفوذ ناقص گویند که اغلب در سمت ریشه جوش رخداده و ضمن کاهش سطح مقطع موثر جوش، باعث افزایش تمرکز تنش در محل عیب و کاهش قابل ملاحظه ای در استحکام اتصال به ویژه در بارگذاری های دوره ای (Cyclic Loading) می گردد.

ذوب ناقص (Lack of Fusion – LOF)

عدم ذوب و پیوستگی کامل فلز جوش و فلز پایه در تمامی سطوح تماس موجود در اتصال جوشی نفوذ کامل (Complete Joint Penetration – CJP) را عیب ذوب ناقص گویند که اغلب بر دیواره یا ریشه اتصال و یا بین پاس های متوالی جوش رخداده و ضمن کاهش سطح مقطع موثر جوش، باعث افزایش تمرکز تنش در محل عیب و کاهش قابل ملاحظه ای در استحکام اتصال به ویژه در بارگذاری های دوره ای (Cyclic Loading) می گردد.

سوختگی کناره جوش (Undercut)

ایجاد کاهش ضخامت در محل اتصال فلز جوش و فلز پایه را سوختگی کناره جوش می نامند که به دلیل کاهش سطح مقطع موثر اتصال و نیز افزایش تمرکز تنش می تواند منجر به کاهش استحکام خستگی اتصال جوشی شود. لازم به ذکر است که عدم ذوب لبه شیار، سوختگی کناره جوش نبوده بلکه بلکه به عنوان عیب ذوب ناقص شناخته می شود.

سر ریز جوش (Overlap)

عبور فلز مذاب از مرزهای جوش و قرار گیری آن بر روی فلز پایه منجر به ایجاد عیب جوشی با نام روی هم افتادگی می گردد.

تعقر ریشه (Root Concavity)

وجود تعقر در ریشه جوش که به علت مکش مذاب به طرف داخل به دلایل مختلفی از جمله کاهش حجم فلز مذاب پس از انجماد و نیز وجود کشش سطحی لبه های اتصال جهت نگهداشت مذاب ایجاد می شود را تعقر ریشه نامیده و ضمن کاهش سطح مقطع موثر جوش، به عث افزایش تمرکز تنش در محل ریشه اتصال نیز می گردد.

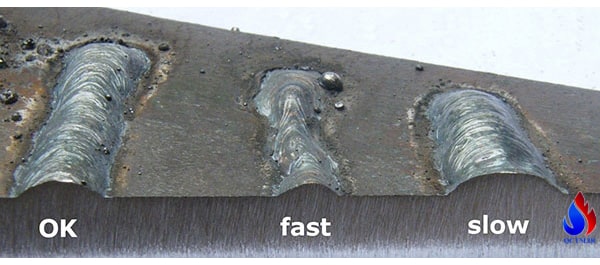

گرده اضافی (Excessive Reinforcement)

جوشکاری بیش از مقدار مورد نیاز و یا کاهش سرعت جوشکاری می تواند به ازدیاد ارتفاع گرده جوش منجر شده که در صورت عبور از مقادیر مندرج در استاندارد، از آن به عنوان عیب گرده جوش اضافی نام برده می شود. این عیب به دلیل افزایش سطح تمرکز تنش می تواند تاثیر قابل توجهی بر پتانسیل انتقال بار در اتصال جوشکاری شده داشته باشد.

نفوذ اضافی (Excessive Penetration)

بیرون زدگی جوش بیش از مقادیر استاندارد در طرف ریشه جوش، نفوذ اضافی نامیده می شود. این عیب که اغلب به دلایل جریان جوشکاری نامناسب، تمرکز حرارت بیش از حد و یا عدم مهارت جوشکار رخ می دهد، موجب افزایش سطح تمرکز تنش در اتصال جوشی و کاهش مقاوت اتصال به ویژه در بارگذاری های دوره ای می گردد.

لکه قوس (Arc Stray)

برخی از جوشکاران تمایل به کشیدن الکترود یا سیم جوش بر روی فلز پایه دارند، این کار که اغلب جوشکاران غیرماهر و با هدف گرم کردن ماده مصرفی جوشکاری، جهت تسهیل در ایجاد جوش اصلی انجام می شود، تاثیری بر فلز پایه گذاشته که به آن لکه قوس گفته می شود. لکه قوس ضمن ایجاد تاثیرات ظاهری و به ویژه خواصی در فلز پایه، می تواند به عنوان نقطه آغازین برای ترک خستگی باشد.

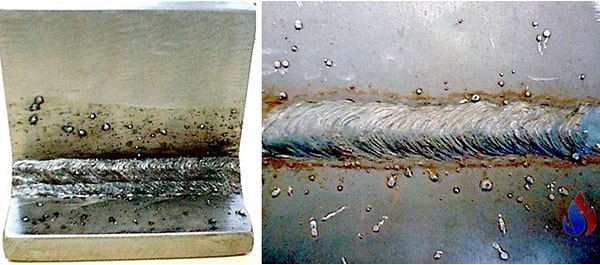

پاشش جوش (Spatter)

برخی از فرایندهای جوشکاری با قوس الکتریکی مانند جوشکاری الکترود دستی (SMAW) و یا جوشکاری میگ / مگ (GMAW یا MIG / MAG) موجب پاشش فلز جوش مذاب به اطراف ناحیه اتصال می گردند. از جمله دلایل بروز این عیب انتخاب جریان جوشکاری نامناسب است. وجود ترشحات جوش در اطراف درز اتصال ضمن ایجاد تاثیرات ظاهری، باعث اشکال در انجام آزمون های غیرمخرب (NDT) شده و می تواند به عنوان نقطه آغازین برای ترک خستگی عمل نماید.

پارامترهای جوشکاری

در کنار موارد فوق، استفاده از جریان جوشکاری، ولتاژ جوشکاری و سرعت جوشکاری نامناسب می تواند منجر به ایجاد جوش هایی با ظاهر، ابعاد و خواص نامناسب گردد.

ناهمراستایی خطی (Linear Misalignment)

وجود ناهمراستایی و عدم تراز بودن سطوح قطعات دخیل در اتصال را ناهمراستایی گویند که می تواند به ایجاد اغتشاش در جریان انتقال تنش از یک قطعه به قطعه دیگر را موجب گردد.

ناهمراستایی زاویه ای (Angular Misalignment)

وجود ناهمراستایی زاویه ای میان سطوح قطعات دخیل در اتصال را گویند که اغلب به دلیل موقعیت دهی ناصحیح پیش از اتصال و یا انقباض زاویه ای (Angular Shrinkage) جوش ایجاد شده و می تواند موجب انتقال نامناسب تنش از میان قطعات دخیل در اتصال گردد.

جوشکاری ( Welding )

جوشکاری ( Welding ) یکی از روشهای ساخت می باشد که هدف آن اتصال دائمی مواد مهندسی از قبیل فلز، سرامیک، پلیمر و کامپوزیت به یکدیگر است؛ و این کار معمولاً از طریق ایجاد حرارت بالا و ذوب ماده و سپس سرد کردن برای ایجاد جوش انجام می شود. جوشکاری با روشهای اتصال دمای پایین تری مانند لحیم کاری نرم ( Soldering ) و لحیم کاری سخت ( Brazing ) که در آنها فلز پایه ذوب نمیشود، تفاوت دارد.

در جوشکاری علاوه بر ذوب فلز پایه، معمولاً از یک ماده به عنوان پرکننده نقطه اتصال ( Filler ) استفاده می شود تا حوضچه ای از مواد مذاب ایجاد گردد که پس از خنک شدن و ایجاد اتصال می تواند از فلز یا ماده پایه نیز قوی تر باشد. همچنین ممکن است از فشار در کنار گرما یا به تنهایی برای تولید جوش استفاده گردد. ضمناً در جوشکاری به نوعی محافظ برای حفاظت از فلزات پرکننده یا فلزات ذوب شده در برابر اکسید شدن یا آلودگی نیاز است.

برای ایجاد حرارت مورد نیاز جوشکاری از منابع انرژی متعددی می توان استفاده کرد، از قبیل: شعله گاز، قوس الکتریکی، لیزر، پرتوی الکترون، اصطکاک، و امواج مافوق صوت. همچنین جوشکاری در محیط های صنعتی مختلفی قابل اجراست از قبیل: هوای آزاد، جوشکاری زیر آب، و خارج از اتمسفر زمین. جوشکاری یک کار خطرناک است و برای جلوگیری از سوختگی، شوک الکتریکی، آسیب چشمی و دید، استنشاق گازهای سمی و دود و قرار گرفتن در معرض اشعه ماوراء بنفش شدید، نیاز به احتیاط می باشد.

انواع روش های جوشکاری

جوشکاری یکی از مهمترین فرآیندهای اتصال در صنعت می باشد که به وسیله آن مواد همجنس یا غیر همجنس به یکدیگر جوش داده می شوند. به همین دلیل در این صنعت نیاز مبرم به استفاده از جوشکارهای ماهر می باشد.

- جوشکاری اصطحکاکی یا SOLID STATE WELDING (SSW)

- (CEW) COEXTRUSION WELDING

- (CW) COLD WELDING

- (DFW) DIFFUSION WELDING

- (EXW) EXPLOSION WELDING

- (FOW) FORGE WELDING

- (FRW) FRICTION WELDING

- (HPW) HOT PRESSURE WELDING

- (ROW) ROLL WELDING

- (USW) ULTRASONIC WELDING

- جوشکاری قوسی یا (AW) ARC WELDING

- (GMAW) GAS METAL ARC WELDING

- (GMAW-P) GAS METAL ARC WELDING – PULSED ARC

- (GMAW-S) GAS METAL ARC WELDING – SHORT CIRCUITING ARC

- (GTAW) GAS TUNGSTEN ARC WELDING

- (GTAW-P) GAS TUNGSTEN ARC WELDING – PULSED ARC

- (PAW) PLASMA ARC WELDING

- (SMAW) SHIELDED METAL ARC WELDING

- (SW) STUD ARC WELDING

- (SAW) SUBMERGED ARC WELDING

- (SAW-S) SUBMERGED ARC WELDING – SERIES

- (SAW-T) SUBMERGED ARC WELDING – TANDEM

- (AHW) ATOMIC HYDROGEN WELDING

- (BMAW) BARE METAL ARC WELDING

- (CAW) CARBON ARC WELDING

- (CAW-G) CARBON ARC WELDING – GAS

- (CAW-S) CARBON ARC WELDING – SHIELDED

- (CAW-T) CARBON ARC WELDING – TWIN

- (EGW) ELECTROGAS WELDING

- (FCAW) FLUX CORED ARC WELDING

- جوشکاری با گاز یا (OFW) OXYFUEL GAS WELDING

- (AAW) AIR ACETYLENE WELDING

- (OAW) OXYACETYLENE ARC WELDING

- (OHW) OXYHYDROGEN WELDING

- (PGW) PRESSURE GAS WELDING

- جوشکاری مقاومتی (RW) RESISTANCE WELDING

- (FW) FLASH WELDING

- (HFRW) HIGH FREQUENCY RESISTANCE WELDING

- (PEW) PERCUSSION WELDING

- (PRW) PROJECTION WELDING

- (RSEW) RESISTANCE SEAM WELDING

- (RSW) RESISTANCE SPOT WELDING

- (UW) UPSET WELDING

- سایر روش های جوشکاری OTHER WELDING

- (EBW) ELECTRON BEAM WELDING

- (EBW-HV) ELECTRON BEAM WELDING – HIGH VACUUM

- (EBW-MW) ELECTRON BEAM WELDING – MEDIUM VACUUM

- (EBW-NV) ELECTRON BEAM WELDING – NON VACUUM

- (ESSW) ELECTROSLAG WELDING

- (FLOW) FLOW WELDING

- (IW) INDUCTION WELDING

- (LBW) LASER BEAM WELDING

- (TW) THERMIT WELDING

کاربردهای جوشکاری

۱- اتصال قطعات زینتی، پزشکی، مهندسی، هنری و … (مانند لوسترها، مجسمه ها، درب پنی سیلین، پلاتین های داخل بدن، بویلرها، خطوط لوله، مخازن تحت فشار، برج های پالایشگاهی، ساختمان ها و …)

۲- بازسازی عیوب قطعات در حال تولید با فرآیند ریخته گری یا ماشین کاری شده (در اکثر قطعات تولید شده عیوب مشاهده می شود که برخی از قطعات را به علت بزرگ بودن ابعاد و حجم شان و برخی دیگر از قطعات را بدلیل گران بودن مواد اولیه و هزینه تولیدشان نمی توان ضایعات کرد. لذا جهت تعمیر اقتصادی این قطعات از روش های مختلف جوشکاری استفاده می شود)

۳- بازسازی و بهبود قطعات مستهلک و فرسوده شده (در برخی موارد امکان خرید یا ساخت قطعات مختلف در صنعت وجود ندارد، بنابراین ترجیح به تعمیر این قطعات توسط جوشکاری بسیار بالا است)

۴- بهبود خواص موضعی در تولید قطعات نو (در بعضی از قطعات صنعتی سطح قطعه می بایست سخت و مقاوم به سایش و خوردگی باشد ولی درون قطعه باید نرم و چقرمه باشد که برای رسیدن به این امر از روکشکاری توسط جوشکاری استفاده می شود و مثال هایی دیگر …)

۵- کاربردهای هنری و آموزشی (آموزشگاه ها، ساخت مجسمه های هنری و …)

هندسه جوش

اتصالهای جوشی را از لحاظ هندسی میتوان به شکلهای گوناگونی آماده کرد. پنج گونه اصلی اتصالهای جوشی از لحاظ هندسی عبارتند از:

- جوش لب به لب (butt joint)

- جوش روی هم (lap joint)

- جوش گوشه ای (corner joint)

- جوش لبه ای (edge joint)

- جوش T شکل (T-joint)

- روشهای دیگری برای آمادهسازی لبه قطعات قبل از جوشکاری وجود دارد. از قبیل: V شکل، U شکل

در بعضی روشهای جوشکاری لازم است که اتصالها حتماً به شکل خاصی آماده شوند. برای مثال در جوشکاری درزی یا نقطه جوش یا جوشکاری پرتوالکترونی باید حتماً دو قطعه روی هم قرار داده شده و جوشکاری شوند یا در اصطلاح جوشکاری روی هم (Lap joint) شوند. بعضی روشهای دیگر مانند جوشکاری قوسی فلز پوشش دار (جوش برق) بسیار منعطف بوده و تقریباً با این روش می توان هر نوع اتصالی را جوشکاری کرد. در برخی فرایندهای جوشکاری برای پر کردن شیار چند مرحله مختلف جوشکاری می شوند که به هر مرحله اصطلاحاً «پاس» می گویند. در این حالت پس از هر پاس جوشکاری اجازه میدهند که قطعه خنک شده و سپس یک مرحله یا پاس دیگر آن را جوشکاری می کنند.

اثرات گرما

متالورژی جوشکاری

گرمایش و سرمایش از مولفه های اصلی اکثر فرایندهای جوشکاری است. این گرمایش و سرمایش معمولاً اثرات نامطلوبی بر روی متالورژی مواد دارد. در جوشکاری ذوبی، گرما به حدی است که می تواند مقداری از فلز پایه را ذوب کرده (ماده ای که در حال جوشکاری است)، و در ادامه معمولاً یک خنک کاری سریع اتفاق می افتد. اثرات حرارتی برای این نوع جوشکاری بسیار بارز است، اما در فرایندهایی که گرمایش – سرمایش با سرعت و شیب کمتری اتفاق می افتد کمتر است. اگر به اثرات حرارتی به حد کافی توجه شود، معمولاً می توان این اثرات نامطلوب را کاملاً از بین برده یا آن را به حداقل رساند، و به جوشی با کارایی فوق العاده دست پیدا کرد.

از آنجایی که حوضچه مذاب معمولاً نسبت به قطعه اصلی کوچک است، جوشکاری ذوبی را می توان به عنوان یک قطعه ریختگی کوچک در داخل یک قالب بزرگ در نظر گرفت. خواص و ترکیب ماده نهایی حوضچه جوش، مخلوطی است از ماده مادر و الکترود یا سیم جوش. نسبت این مواد بستگی به عواملی از قبیل نوع فرایند جوشکاری، شکل اتصال، و آماده سازی لبه قطعات دارد.

از آنجایی که ترکیب شیمیایی این ناحیه و فرایند ذوب و انجماد آن با باقی فلز مادر متفاوت است، نمی توان انتظار داشت که خواص آن با فلز اصلی یکسان باشد. در نتیجه برای دستیابی به خواص مکانیکی مطلوب باید فیلر یا الکترودی انتخاب شود که خواص آن در حالت «پس از ذوب و انجماد» برابر یا بالاتر از فلز مادر باشد. به همین دلیل در بسیاری از موارد ترکیب شیمیایی الکترود یا فیلر کمی با فلز مادر متفاوت است. ساختار دانه ها در ناحیه ذوب شده می تواند ریز یا درشت، هم محور (equiaxed) یا ریشه درختی (dendritic)، باشد و این بستگی به نوع و حجم فلز جوشکاری و نرخ خنک کاری دارد، اما ترکیب شیمیایی اکثر الکترودها و سیم جوشها تمایل دارند دانه هایی ریز و هم محور تولید کنند. برابری یا بالاتر بودن استحکام الکترودها و سیم جوشها از فلز مادر در حالت پس از جوشکاری، مبنای بسیاری از استانداردها و مشخصات فنی تعیین شده توسط AWS (انجمن جوشکاری آمریکا) است.

حوضچه فلز مذاب ایجاد شده در اثر جوشکاری ذوبی مستعد همه مشکلات و نقایص مربوط به ریختهگری فلزات، مانند تخلخل گاز، ناخالصیها، حفره گاز، ترک و انقباض است. از آنجا که معمولاً مقدار فلز مذاب در مقایسه با جرم کل قطعه کار کم است و فلز اطراف آن رسانش گرمایی خوبی دارد، انجماد و خنک سازی سریع فلز نیز کاملاً رایج است. از نقایص مرتبط با این شرایط نیز می توان به دام انداختن گازهای محلول (تخلخل گازی)، تفکیک شیمیایی، تغییر اندازه دانه، مشکلات شکل دانه و اثرات جهت گیری اشاره کرد.

منطقه متأثر از گرما

در مجاورت حوضچه مذاب و کاملاً در داخل فلز پایه، ناحیه یا منطقه ای تحت عنوان منطقه متأثر از گرما (heat-affected zone) وجود دارد. در این ناحیه، که معمولاً به اختصار HAZ خوانده می شود، فلز مادر ذوب نشده، اما برای مدت زمانی کوتاه دمای آن بسیار بالا رفته است. فلز مجاور ممکن است حرارت کافی برای تغییر در ساختار و خواص از قبیل: تبدیل فاز، تبلور مجدد، رشد دانه، رسوب یا درشت سازی رسوبی، تردی یا حتی ترک خوردگی، جذب کرده باشد.

به دلیل ساختار تغییر یافته، ناحیه متأثر از گرما ممکن است دیگر از خواص مطلوب ماده اصلی برخوردار نباشد و از آنجا که ذوب نشده است، نمی توان خواص آن را مشابه حوضچه جامد شده در نظر گرفت. در نتیجه، منطقه متأثر از گرما اغلب ضعیفترین منطقه در اتصال جوشی است. به جز در مواردی که نقص آشکاری در حوضچه جامد شده وجود دارد، بیشتر شکست های جوشکاری در منطقه متأثر از گرما ایجاد میگردد. معمولاً اگر خواص ایجاد شده پس از جوشکاری مطلوب نباشد، خواص و ساختار کل سازه جوشکاری شده توسط عملیات حرارتی اصلاح میگردد.

پیش گرم کردن

یک روش جایگزین برای کاهش اختلاف در ریزساختار یا شدت تندی آن، پیش گرم کردن (Preheat) کل فلز پایه، یا حداقل ۱۰ سانتیمتر (۴ اینچ) از دو طرف اتصال است که دقیقاً قبل از شروع جوشکاری انجام میشود. این گرمایش باعث کاهش سرعت خنک کاری حوضچه جوش و فلز مجاور آن در منطقه متأثر از گرما میشود. خنک کاری آهسته باعث ایجاد ساختاری نرمتر و شکل پذیرتر شده و همچنین برای دفع-واپخشی هیدروژن مضر حل شده، زمان بیشتری فراهم میکند. تنشهای جوشکاری در ناحیه بزرگتری تقسیم شده و در نتیجه میزان اعوجاج یا تابیدگی قطعه و همچنین احتمال ترک خوردگی جوش کاهش مییابد.

پیش گرم کردن در فولادهای پرکربن و آلیاژی متداول تر است، و مخصوصاً در فلزاتی مانند مس و آلومینیم که رسانایی گرمایی بالایی دارند بسیار مهم است. در غیر اینصورت نرخ خنک کاری می تواند بسیار بالا باشد. از آنجا که فولادهای آلیاژی دارای سختی پذیری بالاتری هستند، احتمال تشکیل مارتنزیت در این مواد بالاتر است. هنگام جوشکاری فولادهای پرکربن و آلیاژی ممکن است چرخههای حرارتی ویژه ای، قبل و بعد از جوشکاری مورد نیاز باشد (پیش گرم و پس گرم (Postheat) کردن). برای فولادهای کربنی ساده، معمولاً دمای پیش گرم ۱۰۰ تا ۲۰۰ درجه سلسیوس مناسب است. از آنجا که می توان فولادهای کم کربن و کم آلیاژ را بدون پیش گرم یا پس گرم کردن جوش داد، این مواد در جوشکاری بسیار استفاده میشوند.

تنشهای پسماند

یکی دیگر از اثرات گرمایش و خنک کاری، ایجاد تنشهای پسماند است. در جوشکاری این پدیده می تواند دو گونه باشد و بیشتر در جوشکاری ذوبی که از گرمای زیادی در آن استفاده می شود، اتفاق می افتد. اثرات آنها را می توان به صورت تغییرات ابعادی، اعوجاج و ترک خوردگی مشاهده کرد. تنشهای پسماند جوشکاری به دلیل جلوگیری از انبساط و انقباض حرارتی اتفاق می افتند. تنشهای واکنشی، تنشهای پسماندی هستند که معمولاً در قطعات نیمه تمام یا تعمیرات جوشکاری ایجاد می شوند و می توانند باعث ترک برداشتن جوش گرم یا ایرادی در سایر مراحل استفاده گردند.

قابلیت جوشکاری یا اتصال

همه مواد مهندسی قابلیت جوشکاری توسط هر نوع فرایند جوشکاری را ندارند. هر چند که این مقیاس تقریباً مبهم است، اما معمولاً از عبارت قابلیت جوشکاری یا قابلیت اتصال برای تعیین امکان جوشکاری یک ماده استفاده می شود. استفاده از یک فرایند جوشکاری میتواند نتایج فوقالعاده ای بدست دهد، در حالیکه استفاده از فرایندی دیگر ممکن است باعث یک اتصال ضعیف شود. تغییر پارامترهایی از قبیل نوع ماده الکترود، گاز محافظ، سرعت جوشکاری و نرخ خنک کاری میتواند کیفیت یک فرایند را بشدت تغییر دهد.

جهت هر گونه درخواست و مشاوره رایگان با شماره تلفن های زیر تماس حاصل فرمایید.

| تلفن : ۳۰۸ ۳۰۷ ۹۱ – ۰۲۱ موبایل : ۱۰ ۸۰ ۶۴۵ ۰۹۱۲ |

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگو شرکت کنید؟نظری بدهید!