تعرفه تست جوش و قیمت NDT

تست های جوش یکی از مراحل کلیدی در افزایش کیفیت به شمار می روند. این تست ها با هدف شناسایی عیوب و نواقص احتمالی در ناحیه جوش و منطقه ی متاثر از حرارت (HAZ) انجام می شوند. انواع تست های جوش شامل تست های UT، PT، MT، RT، VT است که هر یک با توجه به شرایط پروژه انتخاب می گردند. جهت اطلاع دقیق و مشاوره رایگان در رابطه با تعرفه تست جوش با ما تماس بگیرید.

تعرفه خدمات آزمایشگاهی و بازرسی جوش برای احداث ساختمان استان تهران

انجمن صنفی کارفرمایی خدمات فنی آزمایشگاهی، مهندسی ژئوتکنیک و پایدارسازی گود و صنعت ساختمان

| ||||||||||||||||||||

شرح خدمات و فهرست بهای آزمایشات غیر مخرب NDT

انجمن صنفی کارفرمایی شرکتهای بازرسی فنی و آزمایشهای غیرمخرب

| ||||||||||||||||||||||||

ارائه خدمات تخصصی مشاوره و مهندسی جوش

- تهیه دستورالعمل های جوشکاری (WPS)

- تأییدیه دستورالعمل های جوشکاری (PQR)

- بازرسی فنی سندبلاست و رنگ

- کنترل ابعادی

- نظارت عالیه و بازرسی فنی در پروژه های صنعتی و ساختمانی

- مشاوره تخصصی در زمینه مهندسی جوش و تست های مربوطه

- آموزش جوشکاران

- تأیید صلاحیت جوشکاران (WQT)

- بازرسی جوش و انجام کلیه تست های غیرمخرب (NDT) شامل VT, PT, MT, UT, RT

- آموزش، مشاوره و پیاده سازی سیستم مدیریت کیفیت جوشکاری بر اساس استاندارد ISO 3834

کاربرد آزمون های غیر مخرب (NDT)

آزمون های غیرمخرب (Non-Destructive Testing – NDT) به مجموعه ای از روش های ارزیابی و بررسی کیفیت قطعات و اتصالات گفته میشود که بدون ایجاد هیچ گونه آسیب، تغییر شکل یا تخریب در قطعه انجام می گیرند.

آزمون های غیرمخرب نقش کلیدی در تضمین کیفیت، افزایش ایمنی و کاهش هزینه های تعمیرات در صنایع مختلف را دارند. مهمترین کاربردهای آن عبارتند از:

- صنعت هوانوردی: بررسی ترکها و نقصهای پنهان در بدنه و اجزای حیاتی هواپیما

- صنعت برق: کنترل تجهیزات تحت فشار، کابل ها، ژنراتورها و ترانسفورماتورها

- خودروسازی: بازرسی جوش، قطعات ریخته گری، فورج و اتصالات حساس

- مهندسی عمران: ارزیابی کیفیت سازه های بتنی، پل ها، و اتصالات فلزی

- صنایع نفت و گاز: بازرسی خطوط لوله، مخازن تحت فشار و سازه های دریایی

- شبکه های انتقال آب و فاضلاب: بررسی نشتی ها، خوردگی و کیفیت جوش اتصالات

- و بسیاری دیگر از حوزه های صنعتی و زیرساختی

آزمون های غیرمخرب با توجه به روش های مختلفی مانند VT، PT، MT، UT، RT، ET و…، بسته به نوع قطعه، نوع ماده و حساسیت کاربرد، انتخاب و اجرا می شوند.

عیوب قابل تشخیص با NDT

روش های آزمون غیرمخرب (NDT) قادرند طیف وسیعی از عیوب را در مراحل مختلف تولید، بهره برداری و مونتاژ شناسایی کنند. این عیوب را می توان به چهار دسته اصلی تقسیم کرد:

1. عیوب ناشی از مواد اولیه : عیوبی که در فرآیند تولید یا تهیه مواد اولیه به وجود می آیند.

- جدایش (Segregation)

- ناخالصی ها (Impurities)

- آخال های سرباره (Slag Inclusions)

- تخلخل های گازی (Gas Porosity)

- تخلخل های انقباضی (Shrinkage Porosity)

2. عیوب ناشی از روش ساخت : عیوب حاصل از فرآیند های تولیدی و تغییر شکل مواد.

- تغییر شکل نامناسب در فرآیند شکل دهی (Forming Defects)

- عیوب جوشکاری (Welding Defects)

- خطاهای ماشینکاری (Machining Defects)

- نقص در قطعات تولید شده با متالورژی پودر

- ترک یا تغییر ساختار ناشی از عملیات حرارتی نامناسب

3. عیوب ناشی از بهره برداری : عیوبی که در طول عمر کاری قطعه، به دلیل شرایط عملکردی پدید می آیند.

- خزش (Creep)

- سایش (Wear)

- خستگی (Fatigue)

- خوردگی (Corrosion)

- خوردگی تنشی (Stress Corrosion Cracking)

- ناپایداری حرارتی (Thermal Instability)

4. عیوب ناشی از مونتاژ : عیوبی که در هنگام سرهم بندی یا نصب قطعات ایجاد می شوند.

- مونتاژ نادرست یا خارج از تلرانس

- نصب ناقص یا فراموشی قطعات

- ترک ناشی از تنش اضافی در حین مونتاژ

- عیوب ناشی از جوشکاری یا تعمیرات غیر اصولی

انواع آزمونهای غیر مخرب (NDT)

آزمون های غیرمخرب به روش هایی اطلاق می شوند که برای بررسی کیفیت، یکپارچگی و سلامت قطعات و جوش ها به کار می روند، بدون آنکه به قطعه آسیب وارد کنند. این آزمون ها در صنایع حساس مانند نفت و گاز، هوافضا، نیروگاهی، خودروسازی و سازه های عمرانی کاربرد فراوان دارند. در ادامه، مهمترین روشهای آزمون غیرمخرب معرفی میشوند :

تست جوش چشمی VT

تست چشمی جوش (Visual Testing – VT) یکی از ساده ترین، پرکاربردترین و مهم ترین روش های آزمون غیرمخرب (NDT) به شمار می رود. در این روش، قطعه یا جوش مورد نظر با استفاده از چشم غیرمسلح یا ابزارهای کمکی مانند ذرهبین، بوروسکوپ یا دوربین های تخصصی مورد بررسی قرار می گیرد.

این بازرسی معمولاً اولین گام در فرآیند کنترل کیفیت جوش است و می تواند تمام عیوب سطحی را مشخص کند.

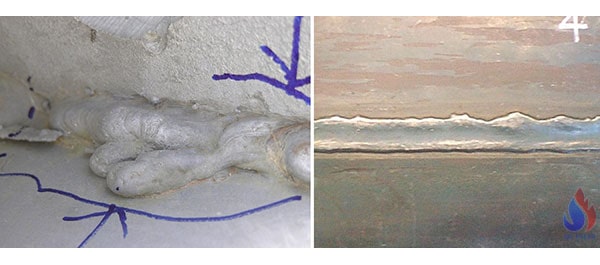

تست جوش مایعات نافذ PT

تست مایعات نافذ (Penetrant Testing – PT) یکی از روش های پرکاربرد در آزمون های غیرمخرب (NDT) است که برای آشکارسازی عیوبی که به سطحی راه دارند مورد استفاده قرار می گیرد.

در این روش بر یک مایع رنگی یا فلورسنت بر روی سطح قطعه پاشیده می شود که بر اساس قانون جادبه موئینگی این ماده به داخل ترک ها یا عیوبی که به سطح راه دارند نفوذ می کند و سپس توسط پاشیدن ماده آشکار ساز (Developer) بر روی سطح، عیوب با رنگ قرمز مشخص می شوند.

تست جوش ذرات مغناطیسی MT

تست ذرات مغناطیسی (Magnetic Particle Testing – MT) یکی از روش های بسیار حساس و پرکاربرد در گروه آزمون های غیرمخرب (NDT) است که برای شناسایی عیوب سطحی و برخی عیوب نزدیک به سطح در مواد فرومغناطیس (آهنربایی) به کار می رود.

در این روش، قطعه توسط یک یوک مغناطیسی می شود و سپس بر روی آن برده های آهن بصورت خشک یا معلق در مایع پاشیده می شود، در صورتیکه در نزدیک به سطح یا سطح قطعه عیوبی غیر هم راستا نسبت به میدان مغناطیسی وجود داشته باشد، در آنجا براده های آهن جمع می شود و بدین ترتیب عیوب مشخص می شوند.

تست جوش التراسونیک UT

تست التراسونیک (Ultrasonic Testing – UT) یکی از پیشرفته ترین و دقیق ترین روش های آزمون های غیر مخرب (NDT) است که برای شناسایی عیوب داخلی خصوصا خطی در قطعات جوشکاری شده، ریختهگری ها و … به کار می رود.

در تست آلتراسونیک، امواج صوتی با فرکانس بالا (MHz 0.5 تا 15) توسط یک پروب (transducer) وارد قطعه می شود و پس از برخورد به عیوب مانند ترک، حفره، آخال یا عیوب انقباضی، بازتاب پیدا می کنند. بدین ترتیب مکان و نوع عیب را مشخص می کنند.

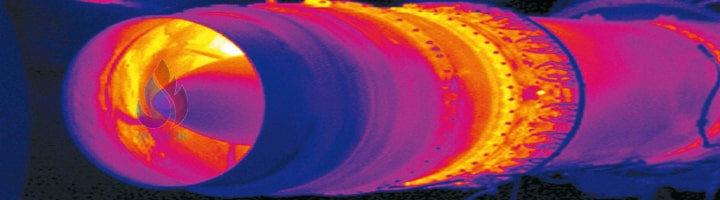

تست جوش رادیوگرافی RT

تست جوش پرتونگاری (Radiographic Testing – RT) یا رادیوگرافی صنعتی یکی از روش های پیشرفته آزمون های غیر مخرب (NDT) است که برای شناسایی عیوب داخلی خصوصا حجمی در قطعات جوشکاری شده، ریختهگری ها و … به کار می رود.

در روش پرتونگاری (RT)، قطعه مورد بررسی در معرض تابش پرتو ایکس (X-ray) یا پرتو گاما (Gamma-ray) قرار می گیرد. این پرتوها پس از برخورد به قطعه، بسته به چگالی، ضخامت و جنس قطعه به میزان متفاوتی جذب قطعه می شوند و بخش هایی از پرتو که از ماده عبور می کند، به فیلم برخورد کرده و تصویری از درون قطعه ایجاد میکند.

اگر در قطعه عیب داخلی مانند ترک، تخلخل یا ناخالصی وجود داشته باشد، پرتو در آن ناحیه کمتر جذب شده و تصویر نهایی در آن ناحیه کمی روشن تر ظاهر می شود. همین اختلاف در روشنایی تصویر، امکان شناسایی و مستندسازی عیوب را فراهم می کند.

کدها و استانداردهای مربوطه

| CEN (کمیته استاندارد اروپا) | تدوینکننده استانداردهای اروپایی از جمله EN ISO برای فرآیندهای جوشکاری و NDT در سطح اتحادیه اروپا. |

| API (موسسه آمریکایی نفت) | مرجع اصلی تدوین استانداردهای مرتبط با صنایع نفت، گاز و پتروشیمی، به ویژه در زمینه مخازن، خطوط لوله و تجهیزات فرآیندی. |

| AWS (انجمن جوشکاری آمریکا) | ارائهدهنده دستورالعملها، کدها و راهنماهای جامع برای فرآیندهای جوشکاری، تایید صلاحیت افراد و بازرسی. |

| ISO (سازمان بینالمللی استاندارد) | مرجع جهانی تدوین استانداردهای جامع در حوزههای مختلف از جمله جوشکاری، تستهای غیرمخرب، مدیریت کیفیت و ایمنی. |

| PED (دستورالعمل تجهیزات تحت فشار اروپا) | الزامات اجباری برای طراحی، ساخت و بازرسی تجهیزات تحت فشار در اتحادیه اروپا. |

| NBBI (شورای ملی بازرسان دیگ بخار و فشار) | تنظیم مقررات و ارائه گواهینامهها برای دیگها و مخازن تحت فشار در ایالات متحده. |

| ASTM International (انجمن آمریکایی تست و مواد) | ارائهدهنده روشهای آزمون استاندارد برای مواد، قطعات و فرآیندها از جمله آزمونهای NDT. |

| ASNT (انجمن آمریکایی آزمایشهای غیرمخرب) | مرجع اصلی برای آموزش، صدور گواهینامه و توسعه استانداردهای تخصصی در حوزه تستهای غیرمخرب. |

عیوب جوش

در دنیای امروز، به ندرت می توان قطعه ای را یافت که در آن از فرآیند جوشکاری استفاده نشده باشد. جوشکاری به دلیل سرعت، استحکام بالا و صرفه اقتصادی، به یکی از اصلیترین روش های اتصال قطعات در صنایع مختلف تبدیل شده است.

با وجود مزایای فراوان، اتصالات جوشی نیازمند بازرسی و کنترل دقیق هستند. دلیل اصلی این نیاز، احتمال وجود ناپیوستگی ها، عیوب ساخت و حساسیت عملکردی این اتصالات در طول زمان و تحت بارهای مختلف است.

تفاوت ناپیوستگی و عیوب جوش

ناپیوستگی جوش به هرگونه انقطاع یا اختلال در ساختار فلز جوش اطلاق میشود. از منظر متالورژیکی، تمامی جوش های ذوبی در مقیاس میکروسکوپی دارای نوعی ناپیوستگی هستند. اما آنچه یک ناپیوستگی را به عیب جوش تبدیل می کند، پتانسیل اثر منفی آن بر خواص مکانیکی و عملکرد اتصال جوشی است.

ناپیوستگی (Discontinuity): ممکن است بدون تأثیر منفی قابل توجه بر عملکرد جوش وجود داشته باشد و الزامی به تعمیر آن نباشد.

عیب جوش (Weld Defect): آن دسته از ناپیوستگی هایی هستند که دارای اثر منفی بالا بر عملکرد و ایمنی سازه بوده و باید حتماً شناسایی و رفع شوند.

بنابراین، در ارزیابی کیفیت جوش، نوع، اندازه و موقعیت ناپیوستگی تعیین کننده ی تبدیل آن به یک عیب بحرانی یا قابل قبول است.

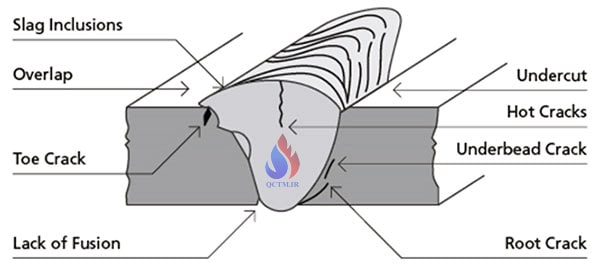

انواع عیوب جوش (Weld Defects)

تصمیم گیری در مورد لزوم یا عدم لزوم تعمیر عیوب، فرآیندی بسیار حساس، پرهزینه و مسئولیت زا است. این تصمیم باید بر مبنای مستندات فنی، استانداردها و مراجع معتبر مهندسی اتخاذ گردد.

از این رو، افرادی که در فرآیند کنترل کیفیت و ارزیابی جوش دخیل هستند، از جمله مهندسان جوش، بازرسان و آزمونگران NDT، باید تسلط کافی بر الزامات آیین نامه ای، استانداردهای ملی و بین المللی و دستورالعمل های پروژه داشته باشند.

عیوب جوش را می توان به دو روش زیر دسته بندی کرد

دسته بندی نوع اول

| عیوب | توضیحات |

| ساختاری | عیوبی که پیوستگی فیزیکی جوش را به شکل محسوس دچار اختلال می کنند. مانند : * ترک های طولی یا عرضی * تخلخل های گازی (Porosity) * آخال های سرباره یا آخال های غیر فلزی |

| خواصی | عیوبی که بدون بروز نشانه های ظاهری، باعث کاهش خواص فیزیکی، شیمیایی یا مکانیکی می شوند. مانند : * کاهش مقاومت به خوردگی در جوشهای فولاد زنگنزن |

| ابعادی | به اختلافات بین وضعیت هندسی موجود و ایده آل جوش گفته می شود. مانند : * اعوجاج (Deformation or Warpage) * اندازه نامناسب ساق جوش * نفوذ ناقص یا ذوب ناقص |

دسته بندی نوع دوم

| عیوب | توضیحات |

| خطی | این نوع عیوب به صورت باریک و کشیده در امتداد یک خط در فلز جوش یا منطقه مجاور (HAZ) ظاهر می شوند. به دلیل شکل تیز و تمرکز تنش بالا در اطراف آن ها، معمولاً از نظر تخریبی بسیار خطرناک تلقی می شوند. مانند : * ترک ها (Cracks) * نفوذ ناقص (Lack of Fusion) * ذوب ناقص (Lack of Penetration) |

| حجمی | عیوبی که به صورت توده ای و با حجم مشخصی در داخل جوش یا اطراف آن پراکنده اند. معمولاً تأثیر مخرب این نوع عیوب نسبت به عیوب خطی کمتر است، مگر آنکه در حجم بالا و در مناطق بحرانی ظاهر شوند. مانند : تخلخل یا حفرات گازی (Porosity) آخالهای سرباره (Slag Inclusions) آخالهای غیر فلزی (Non-metallic Inclusions) |

نکته کلیدی

بهطور کلی، عیوبی با لبههای تیز که در سطح یا نزدیک به سطح فلز جوش قرار دارند، پتانسیل بیشتری برای تمرکز تنش و آغاز ترک داشته و لذا از منظر ایمنی و دوام سازه، نیازمند بازرسی دقیقتر و اقدامات اصلاحی فوری هستند.

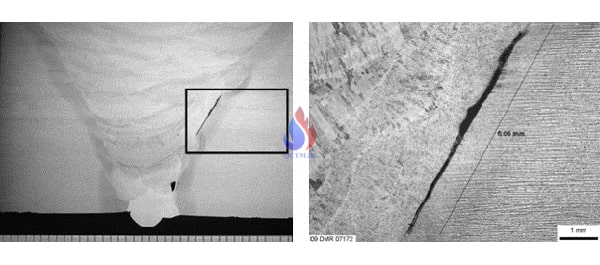

ترک (Cracks)

در میان انواع عیوب جوش، ترک ها خطرناک ترین نوع ناپیوستگی به شمار می روند. این عیب به دلیل شکل تیز، تمرکز بالای تنش در نوک ترک، و قابلیت گسترش تحت شرایط کاری (In-Service)، میتواند منجر به افت شدید خواص مکانیکی، کاهش دوام سازه و حتی شکست ناگهانی اتصال جوش شود؛ حتی زمانی که اندازه ترک در ابتدا بسیار کوچک باشد.

ترک ها بر اساس معیارهای مختلفی طبقه بندی می شوند که شناخت آن ها برای تحلیل علل ایجاد، تشخیص دقیق، ارزیابی ریسک و انتخاب روش های اصلاحی مناسب ضروری است. مهمترین معیارهای طبقه بندی ترک ها عبارتند از :

1. از نظر دمای ایجاد:

ترک گرم (Hot Cracks): در حین انجماد جوش و در دمای بالا ایجاد می شوند.

ترک سرد (Cold Cracks): پس از انجماد و در دمای پایین یا محیطی ایجاد می شوند.

ترک بازگرمی (Reheat Cracks): هنگام عملیات حرارتی پس از جوشکاری در فولادهای حساس.

۲. از نظر محل وقوع:

در فلز جوش (Weld Metal)

در منطقه متاثر از حرارت (HAZ)

در فلز پایه (Base Metal)

۳. از نظر راستا نسبت به خط جوش:

ترک طولی (Longitudinal Crack) – موازی با خط جوش

ترک عرضی (Transverse Crack) – عمود بر خط جوش

ترک ستاره ای (Star Crack) – منشعب و شعاعی

۴. از نظر ابعاد و قابل مشاهده بودن:

ترک های میکروسکوپی (Micro Cracks): فقط با تجهیزات پیشرفته قابل تشخیص هستند.

ترک های سطحی: قابل رؤیت با چشم یا ذره بین می باشند.

تخلخل (Porosity)

تخلخل یکی از عیوب متداول در جوشکاری است که در اثر حبس شدن گاز در حین انجماد فلز جوش به وجود می آید. این پدیده زمانی رخ می دهد که گازهای تولید شده یا جذب شده در مذاب، پیش از انجماد کامل فرصت خروج پیدا نکنند و در داخل فلز جامد شده به دام بیفتند.

تخلخل ها معمولاً دارای شکل کروی هستند، ولی در برخی موارد ممکن است به صورت کرم گونه، نامنظم یا خوشه ای نیز ظاهر شوند. این عیوب ممکن است به صورت منفرد، پراکنده یا متمرکز (خوشه ای) در طول خط جوش دیده شوند. در صورت وجود به میزان زیاد، می توانند منجر به کاهش خواص مکانیکی جوش مانند مقاومت کششی و ضربه ای شوند.

ناخالصی سرباره ای (Slag Inclusion)

در برخی از فرآیندهای جوشکاری نظیر الکترود دستی (SMAW)، زیرپودری (SAW) و نوعی از توپودری (FCAW)، حفاظت از حوضچه مذاب توسط دود و گاز ناشی از سوختن فلاکس یا پودر جوش انجام می گیرد. در این فرآیندها، لایه ای از سرباره محافظ بر روی سطح حوضچه مذاب شکل می گیرد که پس از انجماد، باید پیش از ایجاد پاس بعدی به طور کامل از سطح جوش حذف شود.

چنانچه بخشی از سرباره به دلایل مختلف مانند تمیزکاری ناقص، طراحی نامناسب اتصال یا وضعیت نامناسب جوشکاری، درون فلز جوش باقی بماند، منجر به بروز عیب ناخالصی سربارهای (Slag Inclusion) می گردد.

معمولاً غیر فلزی و با شکل نامنظم می باشند و ممکن است به صورت منفرد یا چندگانه در امتداد خط جوش ایجاد شوند. در صورت عدم حذف، میتواند بر استحکام، چقرمگی و عملکرد اتصال جوش تأثیر منفی بگذارد.

ناخالصی تنگستن (Tungsten inclusion)

در فرآیند جوشکاری قوس الکتریکی با الکترود تنگستنی (GTAW) که با نام جوشکاری آرگون نیز شناخته می شود، یکی از عیوب احتمالی، ورود ذرات تنگستن به داخل فلز جوش است. این عیب زمانی رخ می دهد که نوک الکترود تنگستنی در اثر تماس ناخواسته با سطح حوضچه مذاب یا جریان بیش از حد، ذوب شده و بخشی از آن به درون جوش نفوذ می کند.

طبق اکثر استانداردهای جوشکاری (مانند ASME و AWS) عیب غیرقابلقبول می باشد و معمولاً به رنگ روشن و متمایز در تصاویر رادیوگرافی قابل مشاهده است و می تواند باعث تمرکز تنش و کاهش خواص مکانیکی جوش بشود.

نفوذ ناقص (Lack of Penetration – LOP)

نفوذ ناقص زمانی اتفاق می افتد که فلز جوش کاملا در ضخامت قطعه کار نفوذ نمی کند. این عیب معمولاً در ناحیه ریشه جوش ظاهر شده و نشان دهنده عدم دستیابی به نفوذ کامل در اتصالاتی است که به صورت نفوذ کامل (CJP – Complete Joint Penetration) طراحی شدهاند.

از پیامدهای نفوذ ناقص کاهش سطح مقطع مؤثر جوش، افزایش تمرکز تنش در ناحیه دارای عیب، کاهش شدید استحکام مکانیکی و افزایش احتمال شکست در شرایط بارگذاری نوسانی یا سیکلی (Cyclic Loading) می باشد.

ذوب ناقص (Lack of Fusion – LOF)

ذوب ناقص یکی از عیوب بحرانی در جوشکاری است و زمانی رخ می دهد که فلز جوش و فلز پایه به طور کامل همدیگر را ذوب نکنند و به هم متصل نشوند. این عیب اغلب در دیواره ها، ریشه جوش و یا بین پاس های متوالی بروز می کند.

از پیامدهای ذوب ناقص می توان به کاهش سطح مقطع مؤثر و باربر جوش، افزایش تمرکز تنش در محل عیب، کاهش شدید مقاومت اتصال به ویژه در شرایط بارگذاری متناوب (Cyclic Loading) و افزایش احتمال رشد ترک و شکست زود هنگام اشاره کرد.

سوختگی کناره جوش (Undercut)

سوختگی کناره جوش نوعی ناپیوستگی سطحی است که مابین فلز جوش و فلز پایه ایجاد می گردد و منجر به کاهش موضعی در ضخامت فلز پایه میشود. این عیب به صورت شیار یا فرو رفتگی باریکی در لبه های جوش ظاهر میباشد و معمولاً در اثر حرارت بیش از حد، سرعت زیاد جوشکاری یا زاویه نامناسب تورچ/الکترود ایجاد می گردد.

از پیامدهای سوختگی کناره جوش کاهش سطح مقطع مؤثر در محل اتصال، ایجاد تمرکز تنش موضعی در محل شیار، افت قابل توجه در مقاومت خستگی (Fatigue Strength) جوش بهویژه در بارگذاری های نوسانی می باشد.

شره جوش (Overlap)

شره جوش یکی از عیوب سطحی در جوشکاری است و زمانی رخ می دهد که فلز مذاب بر روی فلز پایه شره کرده و بدون ذوبشدن، بر روی آن جاری شود. در این حالت، اتصال کامل بین فلز جوش و فلز پایه برقرار نشده و بخشی از مذاب مانند لایه ای برآمده و چسبیده بر سطح فلز پایه باقی می ماند.

از پیامدهای روی سررفتگی جوش می توان به عدم اتصال فلز جوش به فلز پایه، تمرکز تنش در محل ناپیوستگی و کاهش خواص مکانیکی جوش و کاهش زیبایی ظاهری جوش و احتمال جداشدگی لایه مذاب در شرایط کاری اشاره کرد.

تعقر ریشه (Root Concavity)

تعقر ریشه به فرورفتگی یا گودی ایجاد شده در ناحیه ریشه جوش گفته می شود که معمولاً به علت مکش فلز مذاب به سمت داخل اتصال رخ می دهد. این پدیده ممکن است در اثر انقباض حجمی فلز مذاب حین انجماد، کشش سطحی در لبه های اتصال یا مقدار ناکافی فلز جوش به وجود آید.

تعقر ریشه به کاهش سطح مقطع مؤثر جوش، افزایش تمرکز تنش در ناحیه ریشه و کاهش مقاومت اتصال در برابر بارگذاری های دینامیکی و خستگی منجر می شود.

گرده اضافی (Excessive Reinforcement)

گرده جوش اضافی یکی از ناپیوستگی های قابل پذیرش مشروط در فرآیند جوشکاری است که زمانی رخ می دهد که ارتفاع فلز جوش رسوب داده شده بیش از مقادیر مجاز تعیین شده در استانداردهای فنی باشد.

این وضعیت معمولاً در نتیجه ی افزایش بیش از حد میزان فلز پرکننده یا کاهش سرعت حرکت جوشکاری به وجود می آید. در صورت عبور ارتفاع گرده از مقادیر مجاز، این وضعیت به عنوان عیب تلقی شده و نیازمند ارزیابی یا اصلاح خواهد بود.

از پیامدهای فنی گرده جوش اضافی میتوان به افزایش تمرکز تنش در محل اتصال، تأثیر منفی بر قابلیت انتقال تنش و بار در اتصال جوشکاری شده، احتمال افزایش ترکپذیری به ویژه در شرایط بارگذاری خستگی (Fatigue Loading) و کاهش کیفیت ظاهری و امکان تداخل با قطعات مجاور را نام برد.

نفوذ اضافی (Excessive Penetration)

نفوذ اضافی زمانی رخ می دهد که فلز جوش در ناحیه ریشه بیش از حد لازم از پشت اتصال بیرون زده و از مقادیر مجاز تعیین شده در استانداردها فراتر رود. این بیرون زدگی غیر مجاز معمولاً در اتصالاتی دیده می شود که برای جوشکاری با نفوذ کامل (CJP) طراحی شده اند.

افزایش تمرکز تنش در ناحیه ریشه، کاهش مقاومت اتصال به ویژه در بارگذاری های سیکلی (Cyclic Loading)، افزایش احتمال ترک خوردگی ناشی از خستگی یا فشارهای حرارتی و تأثیر منفی بر تطابق قطعات و عملکرد مکانیکی در اتصالات حساس از پیامدهای نفوذ اضافی می باشند.

لکه قوس (Arc Stray)

لکه قوس به ناحیه ای از سطح فلز پایه گفته می شود که در اثر کشیده شدن الکترود یا سیم جوش بر روی فلز پایه بدون هدف انجام جوشکاری ایجاد می شود.

این پدیده معمولاً توسط جوشکاران کم تجربه یا غیر ماهر و به قصد گرم کردن نوک الکترود یا تسهیل در شروع قوس انجام می شود. با این حال، لکه قوس نه تنها نقشی در بهبود کیفیت جوش ندارد، بلکه ممکن است به طور جدی به خواص مکانیکی فلز پایه آسیب وارد کند.

لکه قوس می تواند به تغییر ساختار متالورژیکی در ناحیه آسیب دیده، ایجاد تمرکز تنش و کاهش مقاومت در برابر ترک خوردگی ناشی از خستگی، کاهش زیبایی ظاهری قطعه و کاهش کیفیت نهایی و افزایش احتمال پیدایش ترک های میکروسکوپی یا سطحی منجر گردد.

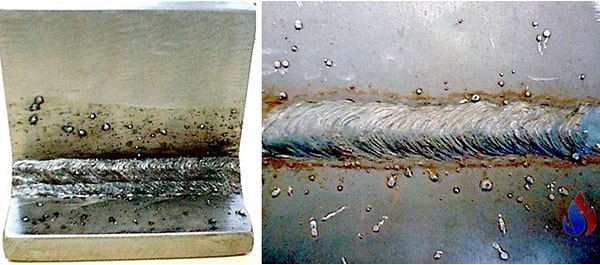

پاشش جوش (Spatter)

پاشش جوش به پاشش ذرات ریز و مذاب فلز جوش در اطراف ناحیه اتصال گفته می شود که معمولاً در فرآیندهای جوشکاری با قوس الکتریکی مانند SMAW (الکترود دستی)، GMAW (جوشکاری MIG/MAG) و برخی روش های دیگر رخ می دهد.

این ذرات در حین پرتاب شدن از حوضچه مذاب، به سطح فلز پایه یا قطعات مجاور می چسبند و علاوه بر اثرات ظاهری منفی، می توانند مشکلات عملکردی نیز ایجاد کنند.

از پیامدهای پاشش جوش میتوان به افت زیبایی ظاهری سطح قطعه یا سازه، ایجاد موانع برای اجرای صحیح آزمون های غیر مخرب (NDT) مانند VT و PT، احتمال ایجاد ترک خستگی از محل تمرکز تنش ناشی از ذرات چسبیده و افزایش هزینه های آماده سازی نهایی (تمیزکاری، سنگزنی، پرداخت سطح) اشاره کرد.

ناهمراستایی (Misalignment)

ناهمراستایی به وضعیتی اطلاق می شود که در آن، قطعاتی که قرار است با یکدیگر جوشکاری شوند، در یک راستا یا تراز مناسب قرار نگرفته باشند. این نا هماهنگی می تواند باعث ایجاد اختلال در مسیر انتقال تنش بین اجزا شده و عملکرد اتصال را تحت تأثیر قرار دهد.

تمرکز تنش در ناحیه جوش یا مجاور ، کاهش استحکام کلی اتصال، افزایش احتمال شکست یا ترک های ناشی از خستگی و کاهش دقت ابعادی و اختلال در مونتاژ قطعات از پیامدهای ناهمراستایی می باشند.

اثرات گرما

تأثیرات حرارتی در جوشکاری ذوبی و اهمیت انتخاب الکترود مناسب

گرمایش و سرمایش از ارکان اصلی در اغلب فرآیندهای جوشکاری هستند و معمولاً اثرات قابل توجهی بر رفتار متالورژیکی مواد بر جای می گذارند. در فرآیندهای جوشکاری ذوبی، گرمای ورودی به قدری بالا است که بخشی از فلز پایه را ذوب کرده و با فلز پرکننده (الکترود یا سیم جوش) ترکیب می کند. در ادامه، معمولاً خنک کاری سریع اتفاق می افتد که همین موضوع می تواند ساختار نهایی جوش را به شدت تحت تأثیر قرار دهد.

از منظر متالورژیکی، این فرآیند را می توان همانند یک ریخته گری موضعی در نظر گرفت. ترکیب شیمیایی و خواص مکانیکی این ناحیه، ترکیبی از فلز پایه و ماده مصرفی است و نتیجه نهایی به عوامل زیر وابسته است.

- نوع فرآیند جوشکاری

- طراحی اتصال و آماده سازی لبه ها

- نسبت اختلاط فلزات

با توجه به تفاوت ساختاری و ترکیبی ناحیه جوش نسبت به فلز مادر، نمی توان انتظار خواصی کاملاً مشابه را داشت. بنابراین، برای رسیدن به استحکام مناسب و خواص مکانیکی مطلوب، ضروری است که فیلر یا الکترود انتخاب شده، پس از ذوب و انجماد، خواصی برابر یا حتی برتر از فلز مادر داشته باشد. همین اصل، مبنای بسیاری از استانداردهای بین المللی از جمله AWS (انجمن جوشکاری آمریکا) است.

ساختار دانهای و خواص متالورژیکی

ساختار دانه ای منطقه جوش می تواند ریز یا درشت و یا هممحور (Equiaxed) یا شاخهای (Dendritic) باشد که به نرخ خنک کاری، حجم حوضچه و نوع فلز وابسته است. بسیاری از الکترودها و سیم جوش ها بهگونه ای طراحی شده اند که ریز ساختاری هم محور و ریز دانه در جوش تولید کنند تا خواص مکانیکی بهینه حاصل شود.

نقص های رایج در ناحیه ذوب

ناحیه ذوب در جوشکاری ذوبی مستعد بسیاری از نقایص رایج در ریخته گری فلزات است، از جمله :

- تخلخل گازی (Gas Porosity)

- ورود ناخالصی ها

- ترک های انجمادی یا تنشی

- انقباض حجمی

- تفکیک شیمیایی

- تغییر در اندازه و جهت گیری دانه ها

با توجه به رسانایی حرارتی بالای فلز مادر و حجم کم حوضچه، انجماد سریع رخ می دهد که خود زمینه ساز بروز برخی از این عیوب است.

جمعبندی

با درک صحیح از اثرات حرارتی در جوشکاری ذوبی و توجه به انتخاب دقیق الکترود یا فیلر مناسب، می توان بخش بزرگی از عیوب و اثرات نامطلوب را کاهش داد یا حذف کرد. نتیجه این دقت و مهندسی، دستیابی به جوشی با عملکرد مکانیکی فوق العاده و عمر مفید بالا خواهد بود.

منطقه متأثر از گرما (HAZ)

در فرآیندهای جوشکاری ذوبی، علاوه بر ناحیه ذوب شده، بخشی از فلز پایه که در مجاورت حوضچه مذاب قرار دارد ولی ذوب نمی شود و تحت تأثیر حرارت قرار میگیرد. این ناحیه که به اختصار HAZ یا (Heat-Affected Zone) نامیده می شود.

ویژگی های منطقه HAZ

در این منطقه، به دلیل افزایش شدید دما برای مدت کوتاه، ممکن است تغییراتی در ساختار متالورژیکی و خواص مکانیکی فلز پایه رخ دهد. این تغییرات می تواند شامل موارد زیر باشد:

- تبدیل فازی (مانند آستنیتی شدن یا تشکیل مارتنزیت)

- رشد دانه (Grain Growth)

- تبلور مجدد یا درشت سازی رسوب ها

- تردی حرارتی یا حتی ترک خوردگی تنشی

به دلیل این تغییرات، منطقه HAZ ممکن است دیگر خواص مطلوب فلز اصلی را نداشته باشد و معمولاً در مقایسه با سایر نواحی اتصال، ضعیف ترین بخش جوش به شمار می رود.

اهمیت منطقه HAZ در دوام اتصال

در بسیاری از شکست های جوشی، در صورتی که عیب بارزی در فلز جوش (Weld Metal) وجود نداشته باشد، معمولاً نقطه شروع شکست در منطقه HAZ است. این منطقه به ویژه در فلزاتی مانند فولادهای کربنی، فولادهای زنگ نزن و آلیاژهای حساس به تردی حرارتی بسیار حائز اهمیت است.

بهبود خواص منطقه HAZ

چنانچه خواص مکانیکی یا متالورژیکی ایجاد شده در این ناحیه پس از جوشکاری مطلوب نباشد، معمولاً از عملیات حرارتی پس از جوشکاری (PWHT) مانند تنش زدایی، نرماله کردن و آنیلینگ جزئی برای اصلاح ساختار دانه ها و بازیابی خواص مکانیکی استفاده می کنند.

پیش گرم کردن (Preheating)

یکی از روش های مؤثر برای کاهش اختلاف ریز ساختاری و کنترل شدت تندی حرارتی در منطقه جوش، پیش گرم کردن فلز پایه است. در این روش، کل قطعه یا حداقل ۱۰ سانتی متر (۴ اینچ) از دو طرف محل اتصال، بلافاصله پیش از شروع جوشکاری، به دمای مشخصی گرم می شود.

مزایای پیش گرم کردن

- کاهش نرخ خنک کاری در ناحیه حوضچه جوش و منطقه متأثر از گرما (HAZ)

- کاهش احتمال تشکیل ساختارهای سخت و ترد مانند مارتنزیت، خصوصاً در فولادهای پرکربن و آلیاژی

- تسهیل خروج هیدروژن محلول و کاهش ریسک ترک هیدروژنی

- تقسیم بهتر تنش های حرارتی در ناحیه وسیع تر

- کاهش اعوجاج، تابیدگی و ترک خوردگی جوش

تنش های پسماند (Residual Stress)

یکی از مهم ترین اثرات فرآیند گرمایش و سرمایش در جوشکاری، به ویژه در جوشکاری ذوبی، ایجاد تنش های پسماند (Residual Stresses) است. این تنش ها که ناشی از ممانعت از انبساط و انقباض طبیعی فلزات در حین سرد و گرم شدن هستند، می توانند پیامدهای نامطلوبی در عملکرد نهایی قطعه داشته باشند.

انواع تنشهای پسماند

۱- تنشهای حرارتی (Thermal Residual Stresses) :

در حین جوشکاری، ناحیه ای از قطعه که ذوب می شود به شدت گرم می گردد، در حالی که نواحی اطراف آن سرد باقی می مانند. این اختلاف دما موجب انبساط موضعی و سپس انقباض سریع می شود که به شکل گیری تنش های داخلی در فلز می انجامد.

۲- تنش های واکنشی (Reaction Stresses) :

این نوع تنش ها معمولاً در جوشکاری تعمیراتی یا قطعات نیمه تمام به وجود می آیند و در صورت کنترل نشدن می توانند به بروز ترک گرم (Hot Cracking) یا مشکلات دیگر در حین سرویس دهی منجر شوند.

پیامدهای تنش های پسماند

- تغییر ابعاد قطعه

- اعوجاج یا تاب برداشتن

- افزایش احتمال ترک خوردگی

- کاهش مقاومت خستگی سازه

کنترل تنش های پسماند

- پیش گرم (Preheat) و پس گرم (Postheat)

- استفاده از توالی مناسب جوشکاری (Sequence)

- اعمال عملیات حرارتی تنش زدایی (PWHT)

- طراحی مناسب محل جوش و مهار مؤثر قطعه

جهت هر گونه درخواست و مشاوره رایگان با شماره تلفن های زیر تماس حاصل فرمایید.

| تلفن : ۳۰۸ ۳۰۷ ۹۱ – ۰۲۱ موبایل : ۱۰ ۸۰ ۶۴۵ ۰۹۱۲ |

درود و خداقوت

بسیار ممنون بابت مطالب دقیق و کارشناسی شده.

ایا تعرفه های NDT و ….. مبنای خاصی دارد و یا ارگان / موسسه / مورد تائید قرار داده اند .؟

ارادتمند کشتکار